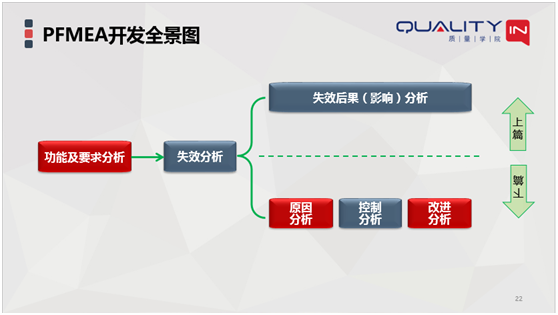

上篇中,我们介绍了PFMEA的5个前提假设保证分析方向的正确,总结确认分析对象的3个原则,归纳了功能及要求的描述方法和失效及影响的分析要点。在本篇中,我们将继续介绍PFMEA开发的关键点,帮助大家理解和掌握有效开发PFMEA的方法。

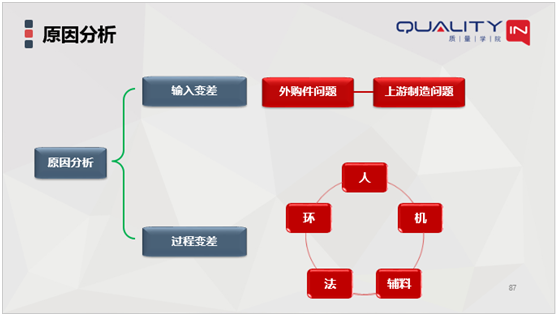

关键点5:PFMEA的原因分析的维度和思路?

一种失效可能会由多种失效原因导致的。而往往由于经验不足或缺少原因分析的方法和思路,容易造成失效原因分析不全面。

针对每一个失效模式,我们应从以下维度,逐一进行分析,确定是否存在变差的可能性。如果有,该变差就是该失效的原因,我们需要识别出来。

注意:关于输入变差识别,必须要基于客观的质量数据证明输入变差的确对过程期望的结果产生了影响,否则不用在本工序进行分析(将对该输入变差的控制分析前移到来源处)。

关键点6:如何识别PFMEA现行过程控制的方法?

PFMEA的控制分析是针对目前生产制造过程中的控制方法进行分析,识别出现行过程控制中采用哪些预防和探测的控制手段。

在实际PFMEA开发过程中,由于对预防和探测的定义混淆,经常出现控制方法识别错误。

我们总结了现行过程控制结构树,将过程控制归纳为3类控制方法:

关键点7:PFMEA的改进优先级如何确定?

PFMEA一个显著的特点是持续改进,而由于资源、时间、技术等条件限制,需要决定改进项目的优先顺序。我们应集中有限资源解决高风险项。

风险顺序数RPN值是决定改进项目顺序的一个方法,但如果仅依据RPN值或根据RPN阈值来决定改进项目的优先级,容易造成错误的判断,遗漏高风险项目。

决定改进项目的优先级,应该多维度考虑,并重点关注失效影响严重的项目:

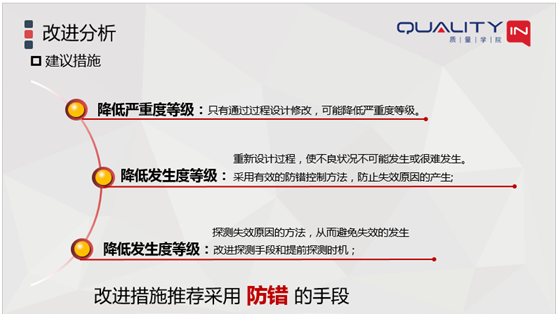

关键点8:如何制定有效的改进措施?

在决定了改进项目后,需要制定改进措施。在PFMEA开发过程中,经常会出现以下的改进措施:

-

增加了检测频次,能降低探测度吗?不能!

-

更新完善工艺文件,能降低发生度吗?不能!

-

开展问题分析与解决,能降低发生度吗?不能!

-

增加经验丰富的检验员,能降低探测度吗?不能!

-

新购置自动化的检测设备,能降低严重度吗?不能!

可以参考以下原则,制定有效的改进措施以降低风险:

我们总结了PFMEA开发的八个关键点,覆盖了完整的PFMEA过程,掌握和理解这些关键点,有助于开发出有效的PFMEA。理论知识的学习固然重要,更重要的是能够学以致用,在工作中运用FMEA质量工具,发挥它的价值和作用。