汽车行业的5大核心工具一直是制造企业极力推崇的质量管理工具,但是很多企业并没有真正的搞懂这些工具之间的关系,往往是知其然不知其所以然,导致核心工具的运用做样子的多,有效运用的少。

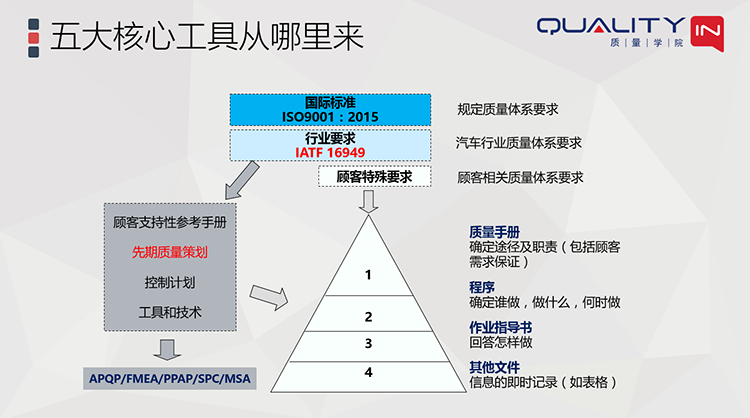

一、五大核心工具从哪里来

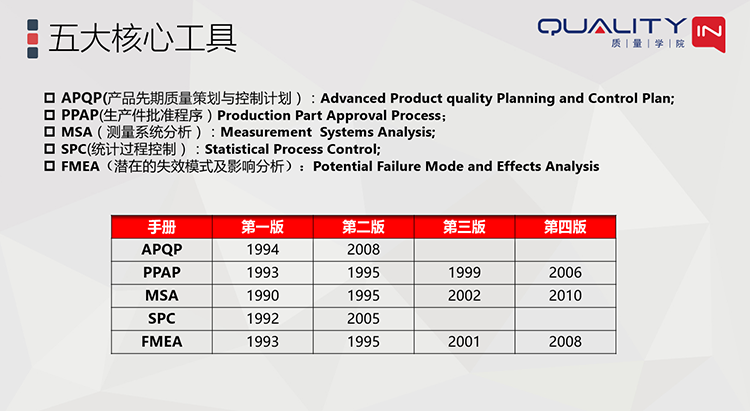

首先,我们了解一下什么是五大核心工具,以及最新核心工具手册的版本:

二、五大核心工具的目的和作用

这五大工具的核心目的和作用是什么呢:

三、五大核心工具之间的关系

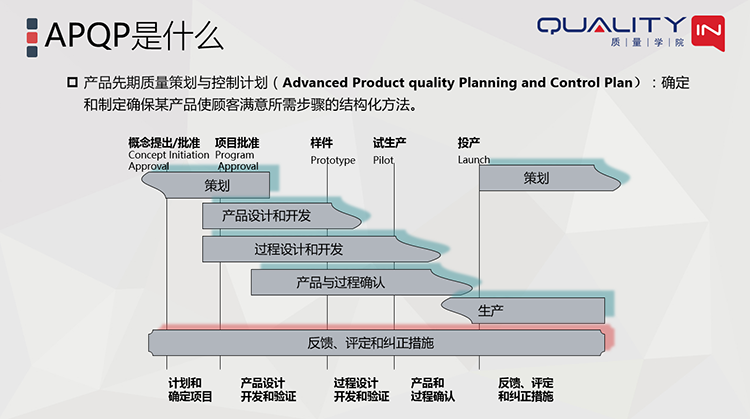

要想搞清楚这些核心工具之间的关系,我们必须先了解APQP。

『 APQP是组织将顾客的需求从概念变成实物产品的结构化过程。所谓结构化就是将其运作过程分成若干阶段,然后在每个阶段都定义出要做的事情以及控制的方法。这个是要事前策划出来,不能走一步看一步,每个阶段的任务结果都要满足要求,否则问题会全部积累到量产阶段,甚至在产品上市后爆发。』

下图展示了APQP的结构,包括阶段及关键里程碑的定义。

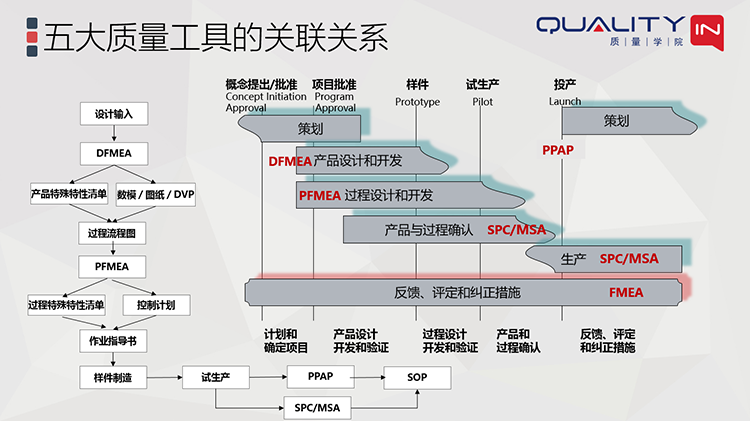

同样,在工艺过程开发之前要先进行PFMEA的分析,识别过程的风险,并基于风险分析及评价的结果决定过程控制措施。我们很多预防性的控制方法(防错设计)其实都可以从FMEA中找到来源。

FMEA是典型的基于风险思维的预防性质量控制工具,如果我们等到设计开发完成之后再去补做,那就完全失去其意义了。同时,FMEA的开发也为后续的SPC和MSA提供了重要的输入。

-

FMEA能够帮助我们识别产品及过程的特殊特性(特殊特性是个及其重要的概念,通常FMEA中高严重度的特性都属于特殊特性)。

-

基于PFMEA我们可以开发出控制计划(PFMEA中识别的过程控制措施要转换成具体可执行的控制方法)。其中涉及特殊特性的过程往往就是我们要实施统计过程控制(SPC)的对象。我们要在控制计划中决定适合的统计过程控制方法,比如均值极差图或者单值移动极差图等。

-

在控制计划中,我们将定义出针对每个特性的监视和测量方法,包括所使用的监视和测量工具。这些测量工具具备不具备识别过程和产品变差的能力呢,我们需要采用测量系统(MSA)分析来进行评价。

-

在整个的APQP流程中FMEA是非常重要的经验总结工具,可以做为未来开发经验教训数据库、产品设计及工艺设计标准(手册)的重要输入。

SPC和MSA的实施是需要有一定数量的产品样本的,所以,在APQP中要等到产品及过程确认阶段才能实施(可能不止一次),比如试生产阶段。

在这个阶段,由于生产过程还不稳定,我们需要进行初始过程能力的分析,到了量产阶段我们还要持续的监控和维持过程能力(这就会应用到SPC中所谓的分析用控制图和控制用控制图)。

在试生产阶段要想进行过程能力的分析,必须先确认测量系统的能力,这就是MSA要完成的工作了。针对计量型和计数型量具,我们可以针对性的进行偏倚、线性、稳定性、重复性及再现性的分析。前面三个分析的是测量系统的系统性误差,后面两个分析的是测量系统的随机误差。

有同学会问,我们在新产品开发阶段做了测量系统分析,是不是以后就不用做了呢?答案是否定的,后续,比如在产品量产阶段,当测量系统发生变化的时候我们同样需要进行分析,这就是为什么我们在上图中把MSA也跟量产阶段关联起来的原因。

好了,讲到这好像还差了一个工具——PPAP没讲到。

『 其实,说PPAP是一个工具有点牵强,其实从英文的原意来说它是一个过程(ProductionPart Approved Process)。很多企业对PPAP的理解是很片面的,往往是认为PPAP就是顾客要的新产品开发过程中的文件资料包,所以通常就是机械的汇总和整理这些文件并提交给顾客批准。其实,PPAP的真正目的是要想顾客证明“我们应具备批量、稳定的生产合格产品的能力了”!大家仔细的研究一下顾客要求提交的PPAP文件及样件其实都是指向上述目的的(批量、稳定、合格)。并且,从时机上看,PPAP也是在正式的SOP(量产)前必须要完成顾客批准的。』

从另外一个角度将,PPAP不单对于顾客是有意义的,其实对企业自身而言意义更大,这是对整个新产品开发成果的一个大验收,这是一个系统的对产品和过程开发验证和确认的过程,可不仅仅是收集和提交一套文件这么简单!

四、总结

讲到这里,我们快速的为大家梳理了五大核心工具的关系。可以看到整个APQP过程串联起了这些工具的应用,虽然不同的工具的目的和作用各不相同,但它们之间是存在紧密联系的。我们不但要正确理解每个工具的方法和目的,还必须系统性的应用这些工具和方法,才能真正的发挥工具应该起到的作用!